どのピストン内燃エンジンにも、ピストンをコンロッドの上部ヘッドに接続する部品、つまりピストンピンがあります。この記事では、ピストン ピン、その設計上の特徴、取り付け方法、さまざまなタイプのピンの正しい選択と交換について詳しく説明します。

ピストンピンとは

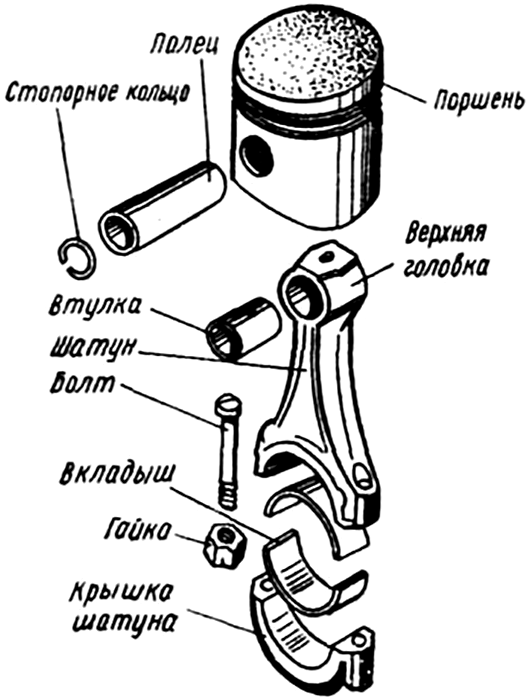

ピストン ピン (PP) は、内燃機関のピストン グループの構成要素です。鋼製の中空シリンダーで、ピストンとコネクティングロッドがヒンジで固定されています。

レシプロ内燃機関では、シリンダー内での混合気の燃焼によって生じる力の伝達と変換は、ピストン群とクランク機構によって行われます。これらのシステムの主要部品は、ピストンとヒンジジョイントを備えたコンロッドで構成されているため、上死点と下死点の間(TDC、TDC)でコンロッド軸がピストン軸からずれる可能性があります。ピストンとコンロッドのヒンジ接続は、ピストン ピンというシンプルな部品を使用して実装されています。

ピストン ピンは 2 つの重要なタスクを解決します。

● ピストンとコンロッドの間のヒンジとして機能します。

● エンジン始動時にはコネクティングロッドからピストンへ、エンジン作動時にはピストンからコネクティングロッドへ力とトルクを伝達します。

つまり、PP はピストンとコンロッドを単一システム (クランクシャフトも含む) に接続するだけでなく、一般にピストン グループとエンジン クランク機構の協調動作も保証します。そのため、フィンガーの故障や磨耗はパワーユニット全体の動作に悪影響を与えるため、早急な修理が必要となります。ただし、新しいピストンピンを購入する前に、その設計といくつかの機能を理解する必要があります。

ピストンピンの種類と装置と特徴

現在使用されているすべてのピストン ピンは基本的に同じ設計です。一般に、ピストン ピンはピストン ボスと上部コネクティング ロッド ヘッドに取り付けられた比較的薄い壁を持つ中空の鋼棒です。ピンの端には面取り(外側と内側)が除去されており、これによりピストンやコネクティングロッドへの部品の取り付けが容易になり、また、誤って接触した場合の他の部品への損傷も防ぎます。

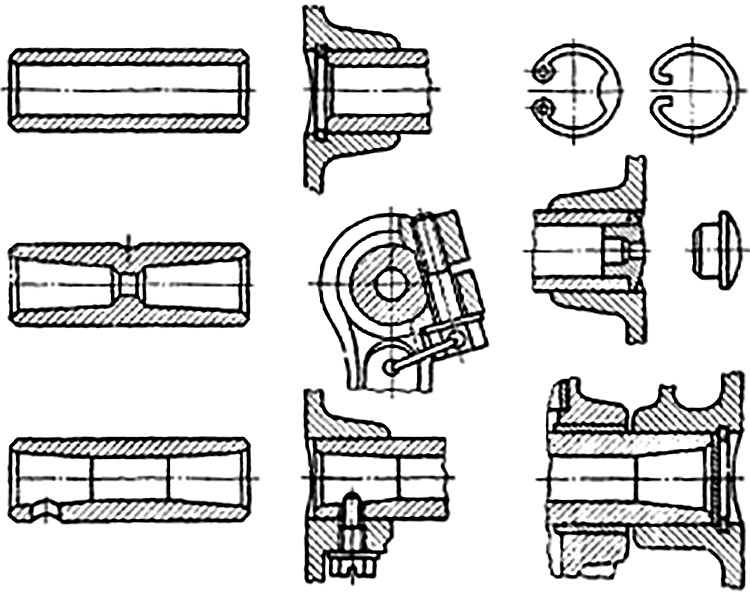

同時に、さまざまな補助要素を指で実行できます。

●指の強度を保ちつつ軽量化を図るため、内壁を中心から外側に向けて円錐状に加工。

●指の中央部分にリングベルトを内蔵し硬化させています。

●ピストンボスにピンを強固に固定するための横方向の横穴。

ピストンピンは、軟構造カーボン (15、20、45 など) および一部の合金鋼 (通常はクロム 20X、40X、45X、20HNZA など) で作られています。軟鋼で作られた部品の外面と端の小さなベルトは、55 ~ 62 HRC の硬度に達するまで 1.5 mm の深さまで浸炭焼入れされます (一方、内層の硬度は 22 ~ 30HRC)。中炭素鋼で作られた部品は通常、高周波電流で硬化されます。熱処理後、PPの外表面を研磨します。部品の硬化により外面の耐摩耗性が高まり、壁の内層の粘性により衝撃荷重や振動に耐えるフィンガーの能力が維持されます。表面研削により、エンジン動作中に部品のスカッフィング、硬化、さらには破壊につながる危険な応力がかかる領域が除去されます。

コンロッドを備えた典型的なピストン設計

すでに示したように、ピストン ピンはピストンとコンロッドの上部ヘッドに配置され、これらの部品を 1 つのシステムに接続します。この部品のピストンには、横穴のある 2 つの拡張部 (ボス) があります。ピストンとコネクティングロッドの間のヒンジには 2 つの設計オプションがあります。

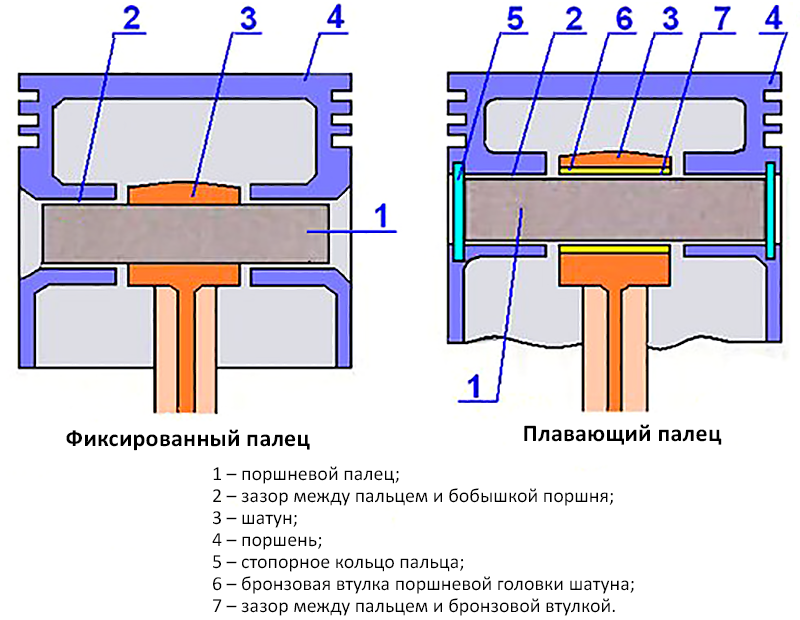

●「フローティング」フィンガー付き。

●コネクティングロッドに指を押し込んだ状態。

2番目のスキームは最も簡単に実装されます。この場合、PPはコネクティングロッドの上部(一体型)ヘッドに押し込まれ、軸方向の変位を防ぎ、ピストンのボス内に一定のギャップを持って配置されます。これにより、すべてのモードでパワーユニットの動作中に、PP に対してピストンを回転させることができます。また、この隙間により、摩擦部分の潤滑が行われる(ただし、隙間が小さいため、それに接触するフィンガーやボス面は常に潤滑不足状態で動作することになる)。このスキームは国産車VAZ-2101、2105、2108で使用され、外国生産の最新モデルで広く使用されています。

「フローティング」フィンガー方式は、いくつかの補助部分があるため、より複雑です。この方式では、ピストンボスと上部コネクティングロッドヘッドの両方の部品に小さなギャップを備えたPPが取り付けられており、これによりエンジン運転中の自由な回転が保証されます。フィンガの軸方向のずれを防ぐために、ボスの穴全体にバネ性のある止め輪が使用されています。これらの止め輪は PP のストッパーとして機能し、PP の脱落を防ぎます。リングは、円形断面のスプリング ワイヤーで作成することも、シートメタルから打ち抜き加工して作成することもできます。後者の場合、部品の断面は長方形で、リングの取り付けと取り外しを容易にするために両端に工具用の穴が設けられています。

場合によっては、ロックキノコやプラグが使用されますが、これらは柔らかい金属でできているため、シリンダーミラーに触れても損傷することはありません。プラグは、吸気窓と排気窓が特定の配置で配置された 2 ストローク エンジンで使用され、それらの間の不要なガスの流れを防ぎます。ボス下部とPP端の穴にネジをねじ込んで固定する場合もあります。

固定ピストンピンとフローティングピストンピン

PP は、取り付け方法に関係なく、ピストンの軸に対して 1.5 ミリメートル以上の変位を生じる可能性があります。この変位は、上死点および下死点中にピストン、PP、およびコンロッドヘッドが受ける動的負荷を軽減することを目的としています。ピストンは上死点および上死点へ移動する際にシリンダーの一壁に押し付けられ、これにより PP がボス内の穴の一壁に押し付けられることになります。その結果、嵌合部分でPPを回転させるのが困難になる力が発生し、上死点と上死点を通過するときに突然回転が起こる可能性があります。これは打撃によって起こり、特徴的なノックによって現れます。ピストンにPPを軸ズレを持たせて装着することにより、これらの要因を的確に排除します。

ピストンピンの選び方と交換方法

エンジンの動作中、特に交互モードでは、フィンガに大きな負荷がかかり、磨耗して変形し、交換が必要になる場合があります。フィンガーを交換する必要があることは、圧縮の悪化とエンジンの動的特性の低下によって示され、さらに特徴的なノックによっても現れます。

この場合のパワーユニットの修理は、フィンガー、および場合によっては「フローティング」PP、リングなどを備えたシステムのコネクティングロッドヘッドブッシングなどの嵌合部品の交換に減らされます。修理寸法に応じて新しいフィンガおよびその他の部品の選択が行われます。たとえば、ほとんどの国産エンジンでは、0.004 mm 異なる 3 つの修理サイズの部品が提供されています (たとえば、VAZ エンジンでは、直径 21.970 ~ 21.974 mm (第 1 カテゴリー)、21.974 ~ 21.978 mm (第 2 カテゴリー) のピンがよく使用されます)および 21.978 ~ 21.982 mm (第 3 カテゴリー))。これにより、摩耗やその後のボーリングによる嵌合部品の穴の直径の増加を考慮して、異なる直径のピンを選択することが可能になります。ボーリング加工は常に同じ修理寸法で行われ、部品の摩耗が規定の範囲を超えた場合には交換が必要となります。

原則として、フィンガーはセット (2 個、4 個、またはそれ以上) で販売されますが、止め輪やその他の部品と一緒に販売される場合もあります。

さまざまな種類のピストンピンとピストンへの固定方法

「フローティング」ピンを備えたピストングループを修理する場合、特別な装置を使用する必要はありません。ボスとコネクティングロッドヘッドへの部品の取り付けは手作業で行われます。コネクティングロッドに固定してフィンガーを変更する場合、PPを押したり押したりするための特別な装置を使用する必要があります(最も単純な場合、これらはブッシングとロッドですが、専門家は万力に似たより複雑な機械化された装置を使用します) )。

場合によっては、ボスへの「フローティング」PPの取り付けも干渉して行われるため、取り付け前にピストンを水または他の液体で55〜70℃に加熱します。実際、アルミニウムのピストンは鋼製のピンよりも速く膨張するため、加熱されていないエンジンでは部品間の隙間が増加し、ノッキングが発生します。PPをしめしろに取り付けると、モーターが暖まったときにのみ隙間が発生し、部品の衝撃を防ぎ、ノッキングを防ぎます。

ピストンピンの交換作業はエンジンを大幅に分解する必要があるため、適切な経験または信頼できる専門家に作業を依頼することをお勧めします。適切なフィンガーの選択と適切な修理によってのみ、ピストン グループが確実かつ効率的に機能し、パワー ユニットの高いパフォーマンスが保証されます。

投稿日時: 2023 年 7 月 11 日