各車両にはブレーキシステムが装備されており、そのアクチュエーターはブレーキドラムまたはブレーキディスクと接触するブレーキパッドです。パッドの主要部分は摩擦ライニングです。これらの部品、その種類、設計、正しい選択については、記事で詳しく説明しています。

ブレーキパッドライニングとは何ですか?

ブレーキパッドライニング(フリクションライニング)は、車両のブレーキのアクチュエーターの部品であり、摩擦力によるブレーキトルクの生成を保証します。

摩擦ライニングはブレーキパッドの主要部分であり、車両のブレーキ時にブレーキドラムまたはブレーキディスクと直接接触します。ドラム/ディスクとの接触によって生じる摩擦力により、ライニングは車両の運動エネルギーを吸収して熱に変換し、速度を低下させるか完全に停止させます。ライニングは、鋳鉄や鋼(ブレーキドラムやディスクの原料)との摩擦係数が高く、同時に耐摩耗性が高く、ドラム/ディスクの過度の摩耗を防ぎます。

現在、ブレーキパッドのライニングには多種多様な種類があり、これらの部品を正しく選択するには、その分類と設計を理解する必要があります。

ブレーキパッドライニングの種類とデザイン

ブレーキパッドの摩擦ライニングは、目的、設計、構成、およびその構成に応じてグループに分類できます。

パッドは目的に応じて 2 つのタイプに分けられます。

・ドラムブレーキ用。

●ディスクブレーキ用。

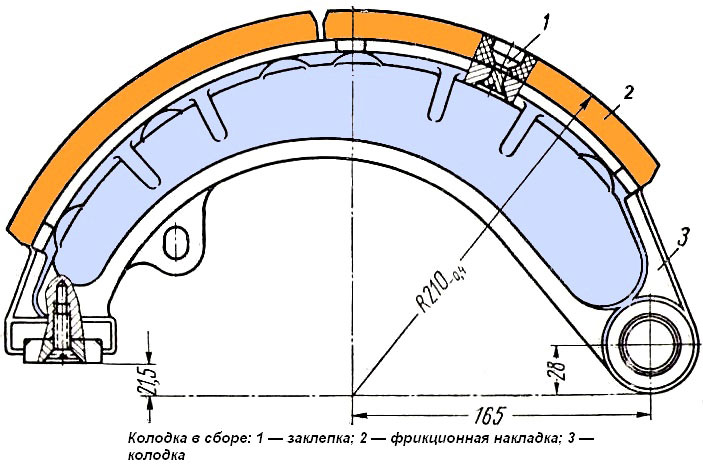

ドラム ブレーキ パッドは、ドラムの内径に対応する外径を備えた円弧状のプレートです。ブレーキをかけると、ライニングがドラムの内面に接触して車両の速度が低下します。一般に、ドラムブレーキの摩擦ライニングは大きな作動表面積を持っています。各ホイールブレーキ機構には、互いに反対側に配置された 2 つのライニングが装備されており、力が均等に分散されます。

ディスク ブレーキ ライニングは、ブレーキ ディスクとの接触面積を最大にする、三日月またはその他の形状の平らなプレートです。各ホイール ブレーキ機構には 2 つのパッドが使用され、ブレーキ中にディスクがパッドの間に挟まれます。

また、ブレーキパッドライニングは、設置場所に応じて 2 つのグループに分けられます。

• ホイールブレーキ用 - フロント、リア、ユニバーサル。

●トラックのパーキングブレーキ機構に(プロペラシャフトにドラム付き)。

構造的には、摩擦ライニングは、複雑な組成のポリマー組成物から成形されたプレートです。この組成物には、フレーム形成、充填、放熱、バインダーなどのさまざまなコンポーネントが含まれています。同時に、ライニングを構成するすべての素材は、次の 2 つの主要なグループに分類できます。

•アスベスト;

• アスベストフリー。

アスベストライニングの基礎は、容易に理解できるように、アスベスト繊維(今日では比較的安全なクリソタイルアスベストです)であり、残りのコンポーネントを保持するプレートフレームとして機能します。このようなパッドは柔らかいですが、同時に摩擦係数が高く、ドラム/ディスクの過度の摩耗を防ぎ、騒音レベルが低くなります。アスベストを含まない製品では、さまざまなポリマーまたは鉱物繊維が組成物のフレームの役割を果たします。このようなオーバーレイは環境基準に準拠していますが、より高価で、場合によっては性能特性が劣ります(剛性が高く、ノイズが多いなど)。 。)。したがって、今日でもアスベスト摩擦ライニングは広く使用されています。

オーバーレイ、ポリマー、樹脂、ゴムなどの製造では、さまざまなポリマー材料が充填剤として使用されます。さらに、セラミック、熱放散を改善するための金属削りくず(銅またはその他の軟金属製)、およびその他の成分が組成物中に存在する場合があります。 。ほぼすべてのメーカーが独自の (場合によっては独自の) レシピを使用しているため、摩擦ライニングの組成は大幅に異なる場合があります。

摩擦ライニングは 2 つの主要な技術を使用して製造されています。

• コールドプレス。

• ホットプレス。

最初のケースでは、特別な金型で追加の加熱なしで完成した混合物からライニングが形成されます。ただし、多くのメーカーでは成形後に製品の熱処理を追加で行っています。2 番目のケースでは、混合物を加熱した (電気) 金型でプレスします。一般に、コールドプレスでは、安価ですが耐久性の低いライニングが得られます。一方、ホットプレスでは、製品の品質は高くなりますが、価格も高くなります。

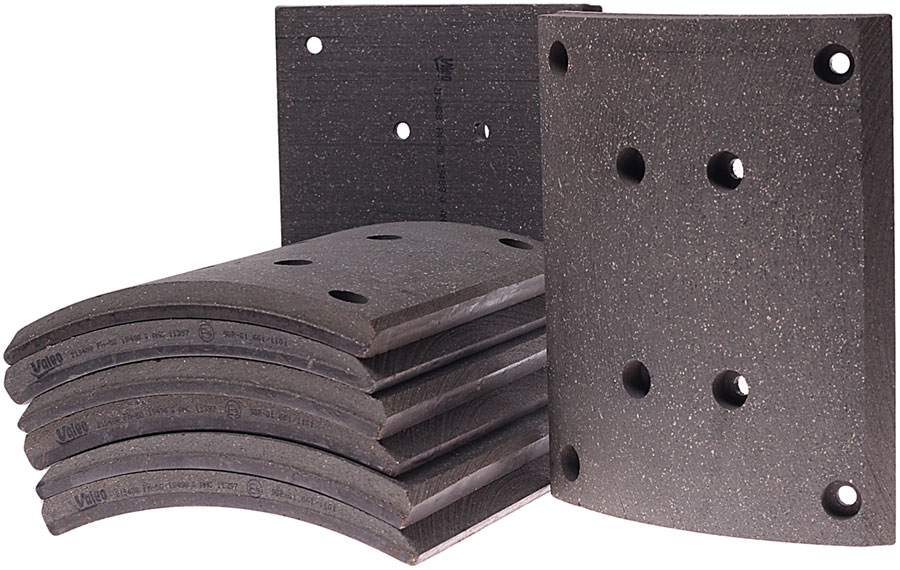

製造方法や配合に関わらず、製造後にライニングの研磨などの追加加工が施されます。摩擦ライニングはさまざまな構成で販売されています。

• 取り付け穴や留め具のないオーバーレイ。

• 取り付け穴が開けられたオーバーレイ。

• 穴と一連の留め具を備えたオーバーレイ。

• 完全なブレーキパッド - ライニングがベースに取り付けられています。

穴なしブレーキパッドのフリクションライニングは、さまざまな車両のブレーキパッドに適切な寸法と半径に調整できる汎用部品です。穴付きオーバーレイは特定の車種に適していますが、追加の穴あけ後にのみ穴の配置が異なるパッドに取り付けることができますが、それは完全に不可能です。留め具を備えたオーバーレイは、取り付けプロセスを容易にし、最高品質の結果を保証するのに役立ちます。

完全なブレーキパッドはすでに別のタイプのスペアパーツであり、ディスクブレーキ、パッドがパッドに接着されたドラム機構、またはひどく摩耗したドラム機構の修理に使用されます。トラックでは、そのようなコンポーネントが使用されることはほとんどありません。

摩擦ライニングは、リベット(中実および中空)または接着剤を使用してブレーキパッドに取り付けられます。リベットはドラムブレーキに使用され、接着剤はディスクブレーキパッドに最も一般的に使用されます。リベットを使用すると、摩耗したライニングを交換することができます。ブレーキドラムやディスクの損傷を防ぐために、リベットはアルミニウムとその合金、銅、真鍮などの柔らかい金属で作られています。

最新のブレーキパッドライニングには機械式および電子式摩耗センサーを取り付けることができます。機械式センサーはライニング本体にあるプレートで、その部品が摩耗するとドラムまたはディスクとこすれ始め、特徴的な音が発生します。電子センサーもライニングの本体に隠されており、摩耗すると回路が(ディスクまたはドラムを介して)閉じられ、ダッシュボード上の対応するインジケーターが点灯します。

ブレーキパッドライニングの正しい選択、交換、操作

摩擦ライニングは動作中に摩耗し、その厚さが徐々に減少し、ブレーキの信頼性の低下につながります。原則として、1つのライニングは15〜30,000キロメートル使用され、その後交換する必要があります。困難な運転条件(粉塵の増加、水や汚れの上での動き、高負荷下での作業時)では、ライニングをより頻繁に交換する必要があります。ライニングが摩耗して許容最小厚さになった場合は、ライニングを交換する必要があります。通常は少なくとも 2 ~ 3 mm です。

交換するには、幅、長さ、厚さなど、特定の車に適した寸法の摩擦ライニングを使用する必要があります(通常、必要なパラメータはすべてライニングに表示されています)。この場合のみライニングがドラムまたはディスクに完全に押し付けられ、十分な制動力が発生します。パッドをブロックに取り付けるには、柔らかい金属製のリベットのみを使用できます。キットの留め具を優先することをお勧めします。リベットがドラムと擦れないように、リベットはライニングの本体に埋め込まれている必要があります。そうしないと、部品が激しく磨耗し、破損する可能性があります。

ブレーキパッドのライニングを完全なセットで交換するか、極端な場合には同じホイールの両方を交換する必要があります。これがブレーキ機構の正常な動作を保証する唯一の方法です。特定の車の修理および整備の指示に従って交換を実行する必要があります。そうしないと、ブレーキが劣化する可能性が高くなります。

車を運転するときは、ライニングの過熱、濡れや汚れを避ける必要があります。これらすべてがライニングの資源を減らし、故障の可能性を高めます。水の中を運転するときは、ライニングを乾燥させる必要があります(数回加速してブレーキペダルを踏みます)。長い下り坂では、エンジンブレーキなどに頼ることをお勧めします。適切な操作とライニングのタイムリーな交換により、車のブレーキは正常に動作します。確実かつ安全に動作します。

投稿日時: 2023 年 8 月 22 日