すべての内燃エンジンでは、クランクシャフトとコネクティングロッドは特別なベアリング、つまりライナー内で回転します。クランクシャフトライナーとは何か、それがどのような機能を実行するか、ライナーの種類とその配置方法、および修理用の新しいライナーの正しい選択について説明します - 記事をお読みください。

クランクシャフトライナーとは何ですか?

クランクシャフトライナーは内燃エンジンのクランク機構の一部であり、クランクシャフトとエンジンブロックのベッドとの接触点での摩擦損失や部品の詰まりを軽減するすべり軸受です。クランクシャフトピストンコンロッド付き。すべり軸受の使用は、困難な条件と高負荷のためであり、その場合、転がり軸受 (ボールまたはローラー) は非効率的に動作し、リソースが不足します。現在、ほとんどのパワーユニットはライナーを使用しており、一部の低出力の 1 気筒および 2 気筒エンジンでのみ、転がり軸受がクランクシャフトのサポートとして使用されています。

クランクシャフト ライナーにはいくつかの基本的な機能があります。

・クランクシャフト、シリンダーブロックサポート、コネクティングロッドの接触点における摩擦力の低減。

・エンジン動作中に生じる力とトルクの伝達 - コネクティングロッドからクランクシャフト、クランクシャフトからエンジンブロックなど。

・摺動部表面への油の適切な分布(油膜の形成)。

• パーツ間の相対的な位置合わせと位置を正しく調整します。

クランクシャフトライナーはパワーユニットの作動において重要な役割を果たしますが、同時にその設計は非常にシンプルです。

クランクシャフトライナーの種類と特徴

クランクシャフトすべり軸受は、設置場所、用途、修理寸法に応じて種類に分けられます。

設置場所には 2 種類のライナーがあります。

•先住民族。

• 連接棒。

メインプレーンベアリングはエンジンブロックのクランクシャフトベッドに取り付けられ、クランクシャフトのメインジャーナルを覆い、自由な回転を保証します。コネクティングロッドプレーンベアリングは、コネクティングロッドの下部ヘッドに取り付けられ、クランクシャフトのコンロッドジャーナルをカバーします。

また、インサートは目的に応じて 2 つのグループに分類されます。

• 従来型 - 部品の接触点での摩擦力のみを低減します。

• ロックメイン - さらにクランクシャフトをベッドに固定し、軸方向のずれを防ぎます。

従来のすべり軸受は、平らで薄肉の半リングです。ロッキングベアリングは、スラストハーフリング(フラットライナーとセットで使用)およびカラー付きライナーの形で作ることができます。ハーフリングはエンジンの端に取り付けられ、カラーライナーはクランクシャフトベッドの 1 つまたは 2 つのサポートに取り付けられます。

クランクシャフトライナーは運転中に摩耗して交換する必要があり、クランクシャフトジャーナルも摩耗しやすいため、摩擦部分間の隙間が増加します。古いライナーと同じ厚さの新しいライナーを取り付けると、隙間が大きくなりすぎるため、ノッキングや摩耗がさらに激しくなります。これを避けるために、いわゆる修理寸法のライナーが使用されます。これは、クランクシャフトジャーナルの摩耗を補うためにわずかに厚さを増したものです。新しいライナーのサイズは 0.00、修理ライナーは厚さが 0.25、0.5、0.75、1.0、1.25、1.5 mm 増加して製造され、そのようなインサートはそれぞれ +0.25、+0.5 などと指定されます。

クランクシャフトライナーの設計

クランクシャフト プレーン ベアリングは複合材料で、クランクシャフト ジャーナル (上部と下部) を完全に覆う 2 つの金属製フラット ハーフ リングが含まれています。この部分にはいくつかの要素があります。

• クランクシャフトとコネクティングロッドのオイルチャネルにオイルを通すための穴(1 つまたは 2 つ)。

・クランクシャフトベッドサポートまたは下部コネクティングロッドヘッドにベアリングを固定するためのピン用のスパイクまたは溝の形のロック。

• 穴にオイルを供給するための縦方向の溝(チャネルの側面にあるライナーにのみ実行されます。これは下部メインライナーと上部コネクティングロッドライナーです)。

• インカラースラストライナー - ベアリングを固定し、クランクシャフトの軸方向の動きを制限するための側壁 (カラー)。

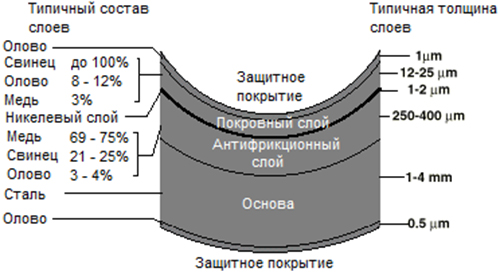

ライナーは多層構造であり、そのベースとなるのは作業面に減摩コーティングが施された鋼板です。ベアリングの摩擦を軽減し、耐用年数を延ばすのはこのコーティングです。このコーティングは柔らかい素材で作られており、多層にすることもできます。ライナーコーティングは柔らかさが低いため、クランクシャフトの摩耗による微細な粒子を吸収し、部品の詰まりや擦り傷などを防ぎます。

設計により、クランクシャフト ライナーは 2 つの主要なグループに分けられます。

•バイメタル;

・トライメタリック。

バイメタルベアリングは最もシンプルに配置されています。これらは、厚さ 0.9 ~ 4 mm の鋼ストリップ (部品の種類と目的に応じて、メイン ベアリングはより厚く、コネクティング ロッドはより薄くなります) をベースにしており、その上に厚さ 0.25 mm の減摩層が施されています。 0.4mmを適用します。固体潤滑剤)最大 75%、少量のニッケル、カドミウム、亜鉛、その他の金属も含まれる場合があります。

主要な減摩コーティングに加えて、トライメタル ライナーには厚さ 0.012 ~ 0.025 mm (12 ~ 25 μm) のカバー層があり、保護特性 (ベース層の腐食や過度の摩耗と戦う) を提供し、減摩性を向上させます。ベアリングの性質。このコーティングは、鉛含有量が 92 ~ 100%、錫が 12% まで、銅が 3% 以下の鉛 - 錫 - 銅合金でできています。

また、すべり軸受には追加の層が存在する場合があります。

• 錫の上部保護層は、厚さわずか 0.5 ~ 1 ミクロンの純粋な錫コーティングで、ライナーの輸送、設置、慣らし運転中の腐食、グリース、汚染から保護します。

• 錫の下部保護層は、ライナーの外側(クランクシャフト サポートまたはコネクティング ロッド ヘッドの内側に面する)に適用される層と同じです。

• ニッケルサブレイヤー (ニッケルバリア、ガスケット) - メインの減摩コーティングとコーティング層の間にある 1 ~ 2 ミクロン以下の薄いニッケル層。この層は、コーティング層から主層へのスズ原子の拡散を防止し、主減摩コーティングの化学組成の一定性を保証します。主コーティングにニッケルバリアがないと、錫の濃度が増加し、軸受の特性に悪影響を与える可能性があります。

すべり軸受の考慮された構造は標準ではなく、多くのメーカーが独自のスキームや設計を提供しています。たとえば、主要な減摩合金を鋼ベースに直接適用するのではなく、アルミニウムまたは銅合金の追加の下層を介して適用することもでき、コーティング層は鉛フリーなどのさまざまな組成を持つことができます。

クランクシャフトライナーの選択と交換の問題

すべり軸受を選択するときは、エンジンのモデル、嵌合部品の摩耗、および修理ライナーの有無から始める必要があります。原則として、ライナーは 1 つのモデル範囲、または 1 つのエンジン モデル用に製造されているため、別のモーターの部品と交換することはできません (まれな例外を除きます)。また、クランクシャフトジャーナルの摩耗を考慮せずにライナーを使用することはできません。そうしないと、修理がさらに大きな問題になります。

ベアリングの修理サイズを選択する前に、クランクシャフトジャーナルおよびその他の関連部品(ベッド、コネクティングロッドヘッド、ただし摩耗の影響を受けにくい)の摩耗を判断する必要があります。通常、ネックの磨耗は不均一に発生し、一部のネックはより集中的に磨耗し、一部のネックはそれほど磨耗しませんが、修理のために同一のライナーのセットを購入するため、すべてのネックを同じサイズに研磨する必要があります。クランクシャフトジャーナルを研磨する値の選択は、この特定のエンジンに適した特定の修理サイズのベアリングの入手可能性に依存します。走行距離が少ないモーターの場合は、+0.25 または +0.5 の修理サイズが選択されます。走行距離が多いモーターの場合は、+1.0 の修理サイズ (古いモーターではさらに最大 +1.5) までの研削が必要になる場合があります。したがって、新しいエンジンの場合は通常 3 または 4 の修理サイズ (最大 +0.75 または +1.0) のライナーが製造され、古いエンジンの場合は最大 +1.5 のライナーが見つかります。

クランクシャフトライナーの修理サイズは、エンジンを組み立てるときにクランクシャフトジャーナルとベアリング面の間に0.03〜0.07 mmの範囲の隙間ができるようにする必要があります。

クランクシャフト用のプレーンベアリングを適切に選択すると、エンジンは走行距離が長くても、さまざまなモードで効率的かつ効率的に動作します。

投稿日時: 2023 年 8 月 22 日